qu\'est-ce que tu cherches?

qu\'est-ce que tu cherches?

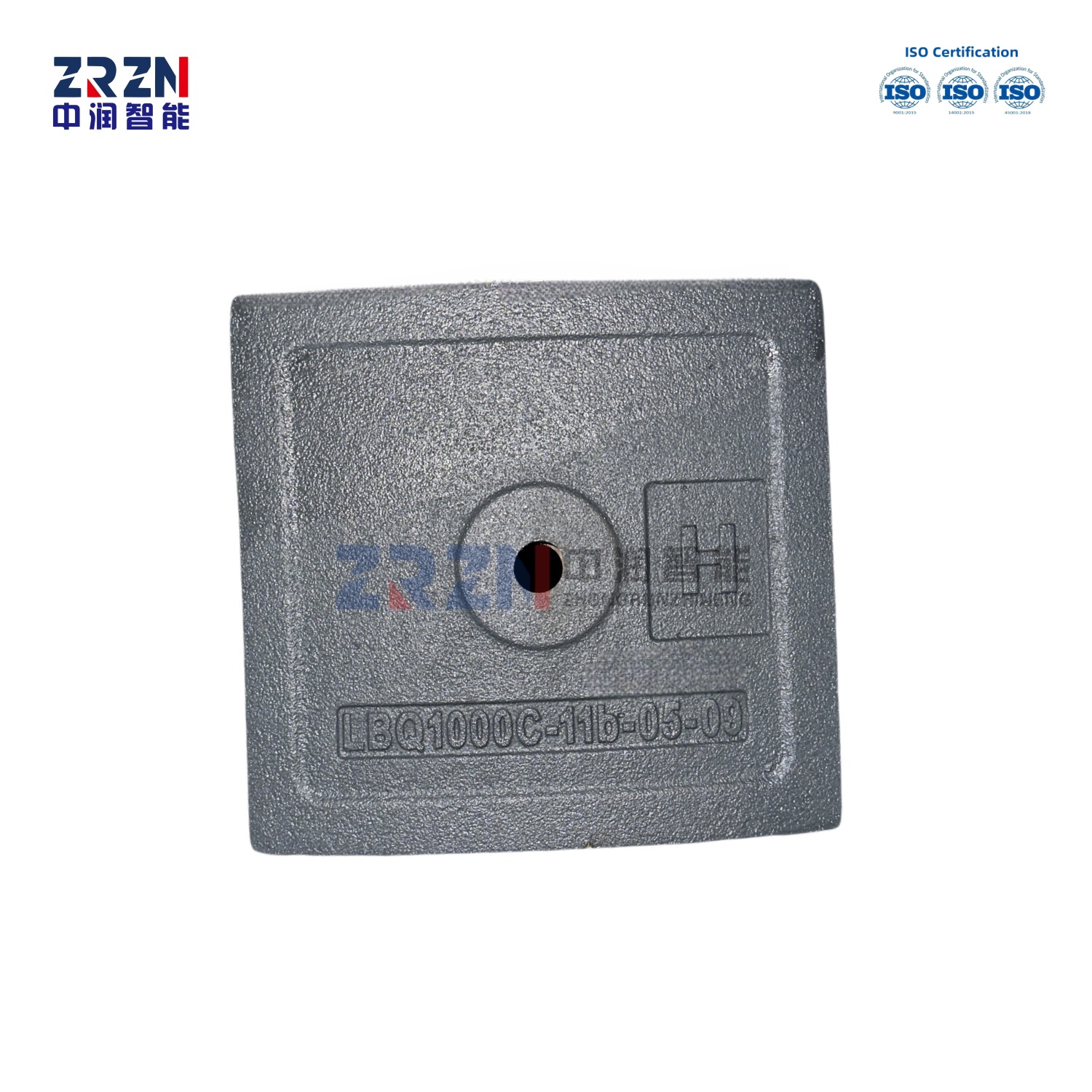

Optimisez le temps de fonctionnement et l'efficacité de mélange de votre centrale d'asphalte LBQ1500 grâce à notre revêtement anti-usure en alliage de qualité supérieure, conçu par des professionnels.

Commande (MOQ):

1000kgStock de marchandises:

1000Paiement:

T/T, L/C, Paypal, Western UnionPrix du marché:

$3Prix:

$1.98/1000kgFourchette:

5000 - 10000/$1.93Fourchette:

1000 - 5000/$1.96Origine du produit:

AnhuiCouleur:

CustomizedPort d\'expédition:

ShanghaiDélai de mise en œuvre:

15-30days| Description: |

Optimisez la disponibilité et l'efficacité de mélange de votre centrale d'enrobage LBQ1500 grâce à notre revêtement anti-usure en alliage haute résistance de qualité supérieure, conçu par des professionnels. Ce composant essentiel est conçu pour résister à l'abrasion intense et aux impacts constants des granulats dans la chambre de mélange, principale cause d'usure des équipements et de coûts d'exploitation. Entreprise nationale de haute technologie, nous contribuons à l'élaboration des normes industrielles nationales et mettons à profit des décennies d'expertise métallurgique pour fabriquer des revêtements qui établissent de nouvelles références en matière de durabilité et de performance.

Notre excellence de fabrication repose sur nos lignes de moulage vertical sans châssis et de production de mousse à modèle perdu, garantissant une précision dimensionnelle exceptionnelle et une fidélité géométrique remarquable pour un ajustement parfait et sans joint dans le mélangeur LBQ1500. Ce moulage de précision minimise les problèmes d'installation et assure un flux de matière optimal. La composition supérieure du matériau est obtenue grâce à nos fours à induction moyenne fréquence à commande numérique, permettant un alliage méticuleux qui optimise la structure métallographique. Il en résulte un équilibre exceptionnel des propriétés mécaniques clés : une résistance à la traction élevée pour résister à la déformation, une ténacité aux chocs supérieure pour supporter les charges de choc et une dureté remarquable (généralement HRC 58-62) pour une résistance à l'usure maximale. Chaque lot de matière première et de produit fini est contrôlé dans notre laboratoire interne, équipé de spectromètres d'émission optique et de microscopes métallographiques, garantissant la conformité aux normes métallurgiques internes et internationales les plus strictes.

Au-delà du produit lui-même, notre plateforme de fabrication intelligente intégrée permet une gestion numérique de l'énergie et une traçabilité complète de la production, garantissant une qualité constante et des opérations durables. Forts de nos systèmes de management certifiés ISO 9001, 14001 et 45001, nous fournissons bien plus qu'une simple pièce de rechange : nous offrons une solution de fiabilité. En prolongeant considérablement la durée de vie et en réduisant les temps d'arrêt imprévus, notre revêtement diminue directement votre coût total de possession et vous permet de respecter votre planning de production.

| Caractéristiques et avantages |

Excellence matérielle : Fonte à haute teneur en chrome (grade KmTBCr26) avec une teneur en Cr de 28 % pour une résistance extrême à l'abrasion.

Avantages du traitement thermique Un procédé de trempe exclusif élimine les déformations, améliorant ainsi l'uniformité de la dureté.

Assurance qualité Production certifiée ISO 9001 avec contrôle de la composition par spectrométrie.

Amélioration de la longévité Durée de vie 50 % plus longue que les bras standard, validée dans les applications cimentières et minières.

Production neutre en carbone – Les oxydants thermiques régénératifs capturent 95 % des émissions de fonderie.

| Capacités de la ligne de production |

1. Ligne de moulage verticale sans moule : Permet une production à grande vitesse et en grande série avec une variation dimensionnelle minimale.

| Paramètres du produit : |

| numéro de modèle |

résistance à la traction

σb/MPa |

résistance à la traction

0,2/MPa |

élongation(%) | Pour votre information | ||

| nouveau numéro de modèle | numéro de modèle identique à l'ancien | valeur minimale | valeur minimale | valeur minimale |

HBS

Dureté Brinell (BHS) |

structure métallographique principale |

| QT400-18 | QT40-17 | 400 | 250 | 18 | 130-180 | ferrite |

| QT400-15 | - | 400 | 250 | 15 | 130-180 | ferrite |

| QT450-10 | QT42-10 | 450 | 310 | 10 | 160-210 | ferrite |

| QT500-7 | QT50-5 | 500 | 320 | 7 | 170-230 | ferrite + perlite |

| QT600-3 | QT60-2 | 600 | 370 | 3 | 190-270 | perlite + ferrite |

| QT700-2 | QT70-2 | 700 | 420 | 2 | 225-305 | perlite |

| QT800-2 | QT80-2 | 800 | 480 | 2 | 245-335 | structure en perlite ou trempée |

| QT900-2 | - | 900 | 600 | 2 | 280-360 | bainite ou martensite revenue |

| Composition chimique (fraction massique) (%) | |||||||||

| C | Si | Mn | Cr | Mo | Ni | Cu | S | P | |

| KmTBN14Cr2-DT | 2.4~3.0 | ≤0,8 | ≤2.0 | 1,5-3,0 | ≤1,0 | 3.3~5.0 | - | ≤0,10 | ≤0,15 |

| KmTBN14Cr2-GT | 3.0~3.6 | ≤0,8 | ≤2.0 | 1,5-3,0 | ≤1,0 | 3.3~5.0 | - | ≤0,15 | ≤0,15 |

| KmTBCr9Ni5 | 2,5~3,6 | ≤2.0 | ≤2.0 | 7.0-11.0 | ≤1,0 | 4,5~7,0 | - | ≤0,15 | ≤0,15 |

| KmTBCr2 | 2.1~3.6 | ≤12 | ≤2.0 | 1,5~3,0 | ≤ 1.0 | ≤1,0 | ≤1,2 | ≤ 0,10 | ≤0,15 |

| KmTBCr8 | 2.1~3.2 | 1,5~2,2 | ≤2.0 | 7.0~11.0 | ≤1,5 | ≤1,0 | ≤1,2 | ≤0,06 | ≤0,10 |

| KmlBCr12 | 2.0~3.3 | ≤1,5 | ≤2.0 | 11.0~14.0 | ≤ 3.0 | ≤2,5 | ≤1,2 | ≤0,06 | ≤0,10 |

| KmTBCr15Mo | 2.0~3.3 | ≤1,2 | ≤2.0 | 14.0~18.0 | ≤3.0 | ≤2,5 | ≤1,2 | ≤0,06 | ≤0,10 |

| KmTBCr20Mo | 2.0~3.3 | ≤1,2 | ≤2.0 | 18.0~23.0 | ≤3.0 | ≤2,5 | ≤1,2 | ≤0,06 | ≤0,10 |

| KmTBCr26 | 2.0~3.3 | ≤1,2 | ≤2.0 | 23.0~30.0 | ≤ 3.0 | ≤2,5 | ≤2.0 | ≤0,06 | ≤0,1 |

|

numéro de modèle |

numéro de modèle identique à l'ancien |

Composition chimique (fraction massique) (%) |

Élément résiduel |

||||

| C ≤ | Si ≤ | Mn ≤ | S ≤ | P ≤ | |||

| ZG200-400 | 2G15 | 0,20 | 0,50 | 0,80 | 0,04 | 0,04 | Cr ≤0,35, Ni≤0,30, Mo≤0,20, Cu≤0,30, v≤0,05 ; mais Cr+Ni+Mo+Cu+v≤1,00 |

| ZG230-450 | ZG25 | 0,30 | 0,50 | 0,90 | 0,04 | 0,04 | Cr ≤0,35, Ni≤0,30, Mo≤0,20, Cu≤0,30, v≤0,05 ; mais Cr+Ni+Mo+Cu+v≤1,00 |

| ZG270-500 | ZG35 | 0,40 | 0,50 | 0,90 | 0,04 | 0,04 | Cr ≤0,35, Ni≤0,30, Mo≤0,20, Cu≤0,30, v≤0,05 ; mais Cr+Ni+Mo+Cu+v≤1,00 |

| ZG310-570 | 2G45 | 0,50 | 0,60 | 0,90 | 0,04 | 0,04 | Cr ≤0,35, Ni≤0,30, Mo≤0,20, Cu≤0,30, v≤0,05 ; mais Cr+Ni+Mo+Cu+v≤1,00 |

| ZG340-640 | ZG55 | 0,60 | 0,60 | 0,90 | 0,04 | 0,04 | Cr ≤0,35, Ni≤0,30, Mo≤0,20, Cu≤0,30, v≤0,05 ; mais Cr+Ni+Mo+Cu+v≤1,00 |

| Emballage et Expédition |

| FAQ |

1.

Q : Pourriez-vous présenter la nature de l'activité de votre entreprise et ses qualifications de production ?

A: Nous sommes un fabricant professionnel spécialisé dans la production de pièces d'usure, avec plus de vingt ans d'expertise dans le secteur.

2.

Q : Comment pouvons-nous organiser une visite de votre usine de production ?

A: Nous serons ravis de vous accueillir sur notre site de production à tout moment. Notre équipe commerciale vous préparera un programme d'inspection personnalisé.

3.

Q : Quels systèmes de matériaux de base utilisez-vous ?

A: Nous utilisons des matériaux techniques tels que la fonte à haute teneur en chrome, la fonte ductile, l'acier moulé et l'acier allié. Le choix des matériaux est optimisé scientifiquement en fonction des conditions d'utilisation et des performances requises.

4.

Q : Quels modes de paiement acceptez-vous ?

A: Nous acceptons les modes de règlement internationaux, y compris le virement bancaire.

et

Lettre de crédit. Des conditions de paiement flexibles peuvent être négociées pour les partenaires stratégiques à long terme.

5.

Q : Proposez-vous des services de branding personnalisés ?

R : Oui, nous proposons des solutions de personnalisation complètes couvrant la conception industrielle, le développement de moules et le marquage des produits.

6.

Q : Comment fonctionne votre système d'assurance qualité ?

A: Notre installation dispose d'équipements d'inspection de qualité professionnelle et d'un protocole de vérification en trois étapes :

Inspection des matières premières

;

validation de la qualité du processus spécifique au lot

;

Certification avant expédition

.

Balises :