qu\'est-ce que tu cherches?

qu\'est-ce que tu cherches?

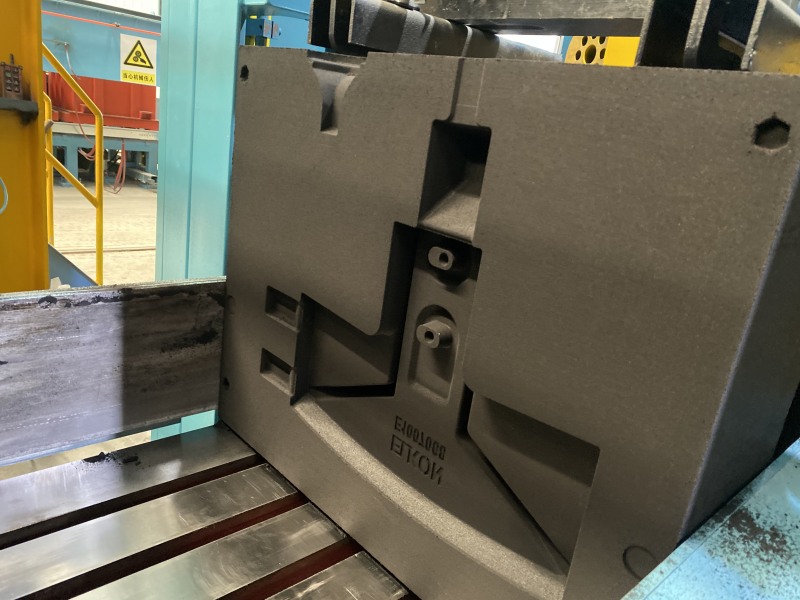

Conçues spécifiquement pour les systèmes d'enrobage AMMANN, nos chemises optimisées thermomécaniquement représentent une avancée majeure en matière de résistance à l'usure pour les environnements de traitement à haute température. Fabriquées grâce à notre système intégré de coulée à modèle perdu et à nos lignes de production verticales sans châssis, ces chemises offrent une intégrité structurelle sans précédent, leur permettant de résister aux cycles thermiques extrêmes et à l'usure abrasive.

Marque:

AMMANNCommande (MOQ):

1000kgStock de marchandises:

1000Paiement:

T/T, L/C, Paypal, Western UnionPrix du marché:

$2Prix:

$1.7/1000kgFourchette:

5000 - 10000/$1.65Fourchette:

1000 - 5000/$1.68Origine du produit:

AnhuiCouleur:

CustomizedPort d\'expédition:

ShanghaiDélai de mise en œuvre:

15-30days| Description: |

Conçues spécifiquement pour les systèmes d'enrobage AMMANN, nos chemises optimisées thermomécaniquement représentent une avancée majeure en matière de résistance à l'usure pour les environnements de traitement à haute température. Fabriquées grâce à notre système intégré de coulée à modèle perdu et à nos lignes de production verticales sans châssis, ces chemises offrent une intégrité structurelle sans précédent, leur permettant de résister aux cycles thermiques extrêmes et à l'usure abrasive. Le processus de fabrication certifié ISO 9001 garantit la stabilité dimensionnelle de chaque chemise en fonctionnement continu entre 180 et 200 °C, résolvant ainsi le problème critique de la déformation thermique qui affecte les chemises conventionnelles. Notre procédé métallurgique exclusif utilise la technologie des fours à induction moyenne fréquence pour créer une matrice d'alliage sophistiquée contenant 24 à 28 % de chrome, avec des ajouts stratégiques de tungstène et de niobium. Cette formulation avancée génère un réseau dense de carbures secondaires qui conservent une dureté superficielle de 62 à 72 HRC, même à haute température, offrant une résistance à l'usure 3,8 fois supérieure à celle des matériaux standards. Chaque revêtement fait l'objet d'une simulation thermomécanique numérique afin d'optimiser la répartition des contraintes, réduisant ainsi la fatigue thermique de 52 % et éliminant les problèmes de déformation fréquents dans les applications à haute température. La précision de l'ingénierie se reflète dans la compatibilité, avec des interfaces de montage de haute précision garantissant un alignement parfait avec les géométries des mélangeurs AMMANN. Notre système de gestion numérique de l'énergie contrôle chaque étape de la production, de l'affinage de l'alliage au traitement thermique final, assurant ainsi des performances constantes pour toutes les chemises. La conception numérique du motif de surface minimise l'adhérence des matériaux, réduisant l'accumulation de 62 % et préservant l'efficacité du mélange tout au long de la durée de vie de la chemise. Forts de 20 ans d'expertise industrielle, nous offrons un support technique complet incluant l'analyse de l'usure thermique et des conseils d'installation. Des tests réalisés par un organisme tiers attestent de la résistance de ces revêtements à plus de 35 000 cycles de malaxage avec des granulats à forte abrasion, tout en conservant une précision dimensionnelle de 0,2 mm. Cette performance se traduit par une durée de vie 60 % supérieure aux spécifications du fabricant d'origine, réduisant ainsi considérablement les temps d'arrêt et les coûts de maintenance pour les installations de production d'asphalte fonctionnant dans des conditions exigeantes.

| Caractéristiques et avantages |

Processus de fabrication de précision - Les technologies de moulage à modèle perdu et de moulage vertical sans châssis garantissent une densité de matériau de 99,7 % sans défauts pour des performances constantes dans des environnements à forte abrasion.

Suivi de l'empreinte carbone : Production conforme à la norme ISO 14001 avec systèmes de récupération d'énergie.

Intégration parfaite des modèles : Chaque revêtement est conçu à partir des spécifications d'origine du tambour, garantissant un ajustement parfait à vos mélangeurs avec un alignement des trous de boulons à ±0,2 mm près, permettant un remplacement facile et rapide sans temps d'arrêt pour les modifications.

Compatibilité universelle Conçus avec précision pour les marques de mélangeurs telles que BHS, AMMANN, NFLG, DEX, SICOMA, TEKA et CONELE.

Production intelligente : La ligne de moulage verticale sans moule garantit l'homogénéité des lots.

| Capacités de la ligne de production |

1. Ligne de moulage verticale sans moule : Permet une production à grande vitesse et en grande série avec une variation dimensionnelle minimale.

2、 Moulage en mousse perdue : Permet d'obtenir des géométries complexes et des surfaces lisses pour un ajustement précis.

3、 Four à induction moyenne fréquence : Assure une fusion uniforme des alliages à haute teneur en chrome (teneur en Cr 15-28%).

| Paramètres du produit : |

| numéro de modèle |

résistance à la traction

σb/MPa |

résistance à la traction

0,2/MPa |

élongation(%) | Pour votre information | ||

| nouveau numéro de modèle | numéro de modèle identique à l'ancien | valeur minimale | valeur minimale | valeur minimale |

HBS

Dureté Brinell (BHS) |

structure métallographique principale |

| QT400-18 | QT40-17 | 400 | 250 | 18 | 130-180 | ferrite |

| QT400-15 | - | 400 | 250 | 15 | 130-180 | ferrite |

| QT450-10 | QT42-10 | 450 | 310 | 10 | 160-210 | ferrite |

| QT500-7 | QT50-5 | 500 | 320 | 7 | 170-230 | ferrite + perlite |

| QT600-3 | QT60-2 | 600 | 370 | 3 | 190-270 | perlite + ferrite |

| QT700-2 | QT70-2 | 700 | 420 | 2 | 225-305 | perlite |

| QT800-2 | QT80-2 | 800 | 480 | 2 | 245-335 | structure en perlite ou trempée |

| QT900-2 | - | 900 | 600 | 2 | 280-360 | bainite ou martensite revenue |

| Composition chimique (fraction massique) (%) | |||||||||

| C | Si | Mn | Cr | Mo | Ni | Cu | S | P | |

| KmTBN14Cr2-DT | 2.4~3.0 | ≤0,8 | ≤2.0 | 1,5-3,0 | ≤1,0 | 3.3~5.0 | - | ≤0,10 | ≤0,15 |

| KmTBN14Cr2-GT | 3.0~3.6 | ≤0,8 | ≤2.0 | 1,5-3,0 | ≤1,0 | 3.3~5.0 | - | ≤0,15 | ≤0,15 |

| KmTBCr9Ni5 | 2,5~3,6 | ≤2.0 | ≤2.0 | 7.0-11.0 | ≤1,0 | 4,5~7,0 | - | ≤0,15 | ≤0,15 |

| KmTBCr2 | 2.1~3.6 | ≤12 | ≤2.0 | 1,5~3,0 | ≤ 1.0 | ≤1,0 | ≤1,2 | ≤ 0,10 | ≤0,15 |

| KmTBCr8 | 2.1~3.2 | 1,5~2,2 | ≤2.0 | 7.0~11.0 | ≤1,5 | ≤1,0 | ≤1,2 | ≤0,06 | ≤0,10 |

| KmlBCr12 | 2.0~3.3 | ≤1,5 | ≤2.0 | 11.0~14.0 | ≤ 3.0 | ≤2,5 | ≤1,2 | ≤0,06 | ≤0,10 |

| KmTBCr15Mo | 2.0~3.3 | ≤1,2 | ≤2.0 | 14.0~18.0 | ≤3.0 | ≤2,5 | ≤1,2 | ≤0,06 | ≤0,10 |

| KmTBCr20Mo | 2.0~3.3 | ≤1,2 | ≤2.0 | 18.0~23.0 | ≤3.0 | ≤2,5 | ≤1,2 | ≤0,06 | ≤0,10 |

| KmTBCr26 | 2.0~3.3 | ≤1,2 | ≤2.0 | 23.0~30.0 | ≤ 3.0 | ≤2,5 | ≤2.0 | ≤0,06 | ≤0,1 |

|

numéro de modèle |

numéro de modèle identique à l'ancien |

Composition chimique (fraction massique) (%) |

Élément résiduel |

||||

| C ≤ | Si ≤ | Mn ≤ | S ≤ | P ≤ | |||

| ZG200-400 | 2G15 | 0,20 | 0,50 | 0,80 | 0,04 | 0,04 | Cr ≤0,35, Ni≤0,30, Mo≤0,20, Cu≤0,30, v≤0,05 ; mais Cr+Ni+Mo+Cu+v≤1,00 |

| ZG230-450 | ZG25 | 0,30 | 0,50 | 0,90 | 0,04 | 0,04 | Cr ≤0,35, Ni≤0,30, Mo≤0,20, Cu≤0,30, v≤0,05 ; mais Cr+Ni+Mo+Cu+v≤1,00 |

| ZG270-500 | ZG35 | 0,40 | 0,50 | 0,90 | 0,04 | 0,04 | Cr ≤0,35, Ni≤0,30, Mo≤0,20, Cu≤0,30, v≤0,05 ; mais Cr+Ni+Mo+Cu+v≤1,00 |

| ZG310-570 | 2G45 | 0,50 | 0,60 | 0,90 | 0,04 | 0,04 | Cr ≤0,35, Ni≤0,30, Mo≤0,20, Cu≤0,30, v≤0,05 ; mais Cr+Ni+Mo+Cu+v≤1,00 |

| ZG340-640 | ZG55 | 0,60 | 0,60 | 0,90 | 0,04 | 0,04 | Cr ≤0,35, Ni≤0,30, Mo≤0,20, Cu≤0,30, v≤0,05 ; mais Cr+Ni+Mo+Cu+v≤1,00 |

| Emballage et Expédition |

| FAQ |

1.

Q : Pourriez-vous présenter la nature de l'activité de votre entreprise et ses qualifications de production ?

A: Nous sommes un fabricant professionnel spécialisé dans la production de pièces d'usure, avec plus de vingt ans d'expertise dans le secteur.

2.

Q : Comment pouvons-nous organiser une visite de votre usine de production ?

A: Nous serons ravis de vous accueillir sur notre site de production à tout moment. Notre équipe commerciale vous préparera un programme d'inspection personnalisé.

3.

Q : Quels systèmes de matériaux de base utilisez-vous ?

A: Nous utilisons des matériaux techniques tels que la fonte à haute teneur en chrome, la fonte ductile, l'acier moulé et l'acier allié. Le choix des matériaux est optimisé scientifiquement en fonction des conditions d'utilisation et des performances requises.

4.

Q : Quels modes de paiement acceptez-vous ?

A: Nous acceptons les modes de règlement internationaux, y compris le virement bancaire.

et

Lettre de crédit. Des conditions de paiement flexibles peuvent être négociées pour les partenaires stratégiques à long terme.

5.

Q : Proposez-vous des services de branding personnalisés ?

R : Oui, nous proposons des solutions de personnalisation complètes couvrant la conception industrielle, le développement de moules et le marquage des produits.

6.

Q : Comment fonctionne votre système d'assurance qualité ?

A: Notre installation dispose d'équipements d'inspection de qualité professionnelle et d'un protocole de vérification en trois étapes :

Inspection des matières premières

;

validation de la qualité du processus spécifique au lot

;

Certification avant expédition

.

Balises :