qu\'est-ce que tu cherches?

qu\'est-ce que tu cherches?

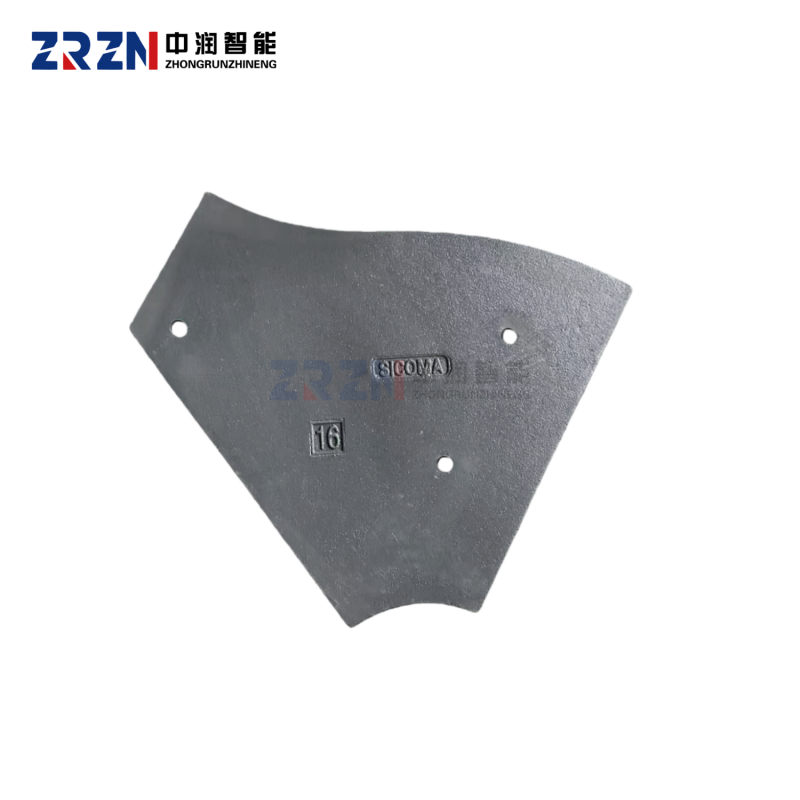

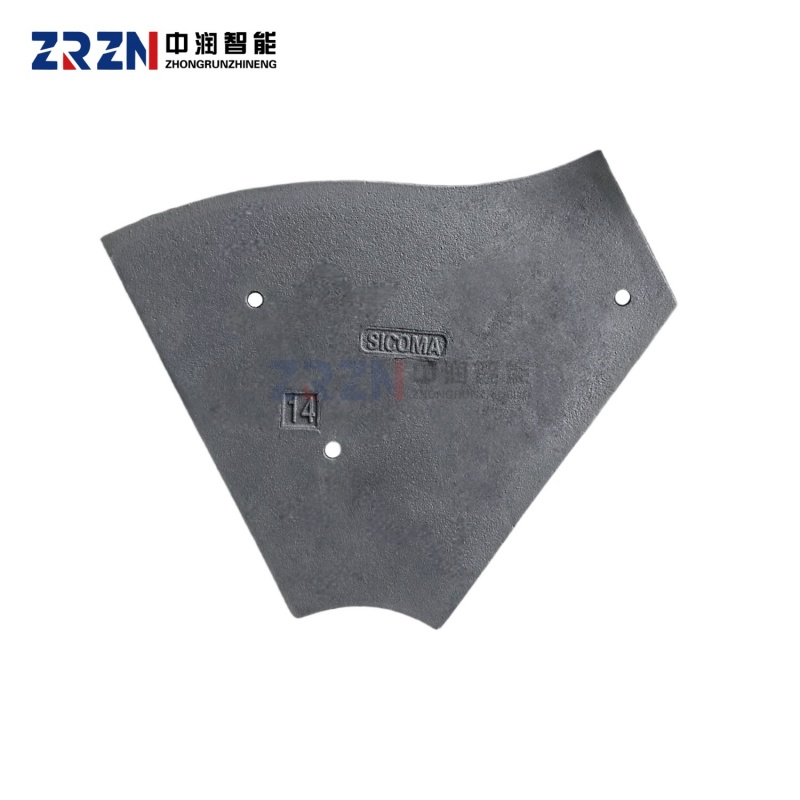

Conçu spécifiquement pour les bétonnières à double arbre de la série SICOMA MSO, notre revêtement d'écoulement amélioré combine des principes hydrodynamiques avancés avec une résistance à l'usure supérieure pour optimiser l'efficacité du mélange dans les opérations par lots de petite à moyenne taille (capacités de 0,5 m³ à 1,5 m³).

Marque:

SICOMACommande (MOQ):

1000kgStock de marchandises:

1000Paiement:

T/T, L/C, Paypal, Western UnionPrix du marché:

$2Prix:

$22/1000kgFourchette:

5000 - 10000/$20Fourchette:

1000 - 5000/$21Origine du produit:

AnhuiCouleur:

CustomizedPort d\'expédition:

ShanghaiDélai de mise en œuvre:

15-30days| Description: |

Conçue spécifiquement pour les bétonnières à double arbre de la série SICOMA MSO, réputées pour leur intense action de mélange par vortex spatial, notre pale en chrome à haute teneur optimisée pour le vortex est conçue pour maximiser l'homogénéité du mélange et la durée de vie lors des opérations de petite et moyenne envergure. La série SICOMA MSO est une bétonnière fixe et indépendante, idéale pour les centrales mobiles, avec des capacités allant de 0,5 m³ à 1,5 m³ (ou 500 L à 1 500 L). Notre pale est fabriquée avec précision pour compléter cette conception efficace, selon des procédés certifiés ISO 9001 qui utilisent des technologies avancées de moulage à modèle perdu (EPC) et de moulage vertical sans châssis. Ceci garantit une densité de matériau supérieure à 99,8 %, éliminant la microporosité et créant un composant doté de l'intégrité structurelle nécessaire pour résister aux conditions abrasives sévères du mélange de granulats jusqu'à 80 mm.

La pale est moulée à partir d'un alliage exclusif à haute teneur en chrome, conforme aux normes industrielles pour les pièces d'usure haute performance, avec une dureté de 52 à 62 HRC et une durée de vie supérieure à 200 000 mètres cubes de béton. Notre formulation repousse ces limites, avec une teneur en chrome de 28 à 32 %, enrichie en molybdène et en nickel. Raffinée dans nos fours à induction moyenne fréquence, elle crée un réseau de carbures de qualité supérieure (structure métallographique M+M7C3+M23C6) pour une surface durcie de 58 à 63 HRC. Ce matériau offre une résistance à la traction supérieure à 380 N/mm² et une résistance aux chocs exceptionnelle, garantissant ainsi la résistance de la pale aux charges dynamiques des spirales « aller-retour » du malaxeur, qui créent un champ de cisaillement uniforme pour un mélange efficace. Une vérification indépendante confirme que ces pales prolongent la durée de vie de plus de 50 %, permettant de traiter en toute fiabilité plus de 300 000 mètres cubes de béton.

La géométrie de la pale est non seulement durable, mais aussi intelligemment conçue. Son profil est optimisé par simulation numérique des fluides (CFD) pour amplifier le mouvement tourbillonnaire inhérent au mélangeur, favorisant un mélange plus rapide et plus homogène en seulement 30 secondes et réduisant la consommation d'énergie. Chaque pale est usinée avec une précision de ±0,15 mm pour un remplacement parfait et direct des modèles tels que le MSO1500/1000 ou le MSO2250/1500, garantissant une intégration sans faille et préservant l'intégrité du système d'étanchéité multicouche côté arbre. Bénéficiant de notre assistance numérique pour la gestion du cycle de vie, cette pale représente la solution idéale pour les opérateurs de mélangeurs SICOMA MSO souhaitant réduire les temps d'arrêt, diminuer les coûts énergétiques et obtenir un retour sur investissement supérieur grâce à une durée de vie prolongée des composants et une qualité de mélange constante.

| Caractéristiques et avantages |

Alliage de chrome avancé : Sa composition à haute teneur en chrome avec des additifs de molybdène/vanadium assure une dureté de 57 à 65 HRC et une résistance supérieure à l'abrasion.

Durée de vie prolongée : Testée indépendamment pour résister à plus de 300 000 mètres cubes de mélange de béton, elle offre une durée de vie 40 % plus longue que les lames standard.

Conception de surface anti-adhésive : Spécialement conçues pour résister à l'usure abrasive et aux contraintes mécaniques d'un fonctionnement continu dans les mélangeurs à double arbre forcé, elles surpassent largement les lames standard en termes de durée de vie et de coût par mètre cube.

Certification complète : Fabrication certifiée ISO 9001, ISO 45001 et ISO 14001 avec traçabilité complète des matériaux et assistance en matière de documentation technique.

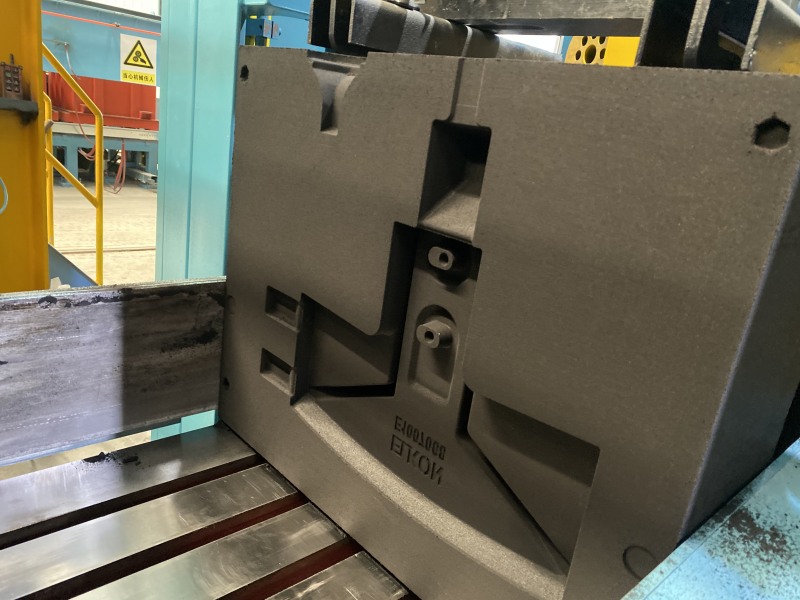

| Capacités de la ligne de production |

1. Ligne de moulage verticale sans moule : Permet une production à grande vitesse et en grande série avec une variation dimensionnelle minimale.

2、 Moulage en mousse perdue : Permet d'obtenir des géométries complexes et des surfaces lisses pour un ajustement précis.

3、 Four à induction moyenne fréquence : Assure une fusion uniforme des alliages à haute teneur en chrome (teneur en Cr 15-32%).

| Paramètres du produit : |

| numéro de modèle |

résistance à la traction

σb/MPa |

résistance à la traction

0,2/MPa |

élongation(%) | Pour votre information | ||

| nouveau numéro de modèle | numéro de modèle identique à l'ancien | valeur minimale | valeur minimale | valeur minimale |

HBS

Dureté Brinell (BHS) |

structure métallographique principale |

| QT400-18 | QT40-17 | 400 | 250 | 18 | 130-180 | ferrite |

| QT400-15 | - | 400 | 250 | 15 | 130-180 | ferrite |

| QT450-10 | QT42-10 | 450 | 310 | 10 | 160-210 | ferrite |

| QT500-7 | QT50-5 | 500 | 320 | 7 | 170-230 | ferrite + perlite |

| QT600-3 | QT60-2 | 600 | 370 | 3 | 190-270 | perlite + ferrite |

| QT700-2 | QT70-2 | 700 | 420 | 2 | 225-305 | perlite |

| QT800-2 | QT80-2 | 800 | 480 | 2 | 245-335 | structure en perlite ou trempée |

| QT900-2 | - | 900 | 600 | 2 | 280-360 | bainite ou martensite revenue |

| Composition chimique (fraction massique) (%) | |||||||||

| C | Si | Mn | Cr | Mo | Ni | Cu | S | P | |

| KmTBN14Cr2-DT | 2.4~3.0 | ≤0,8 | ≤2.0 | 1,5-3,0 | ≤1,0 | 3.3~5.0 | - | ≤0,10 | ≤0,15 |

| KmTBN14Cr2-GT | 3.0~3.6 | ≤0,8 | ≤2.0 | 1,5-3,0 | ≤1,0 | 3.3~5.0 | - | ≤0,15 | ≤0,15 |

| KmTBCr9Ni5 | 2,5~3,6 | ≤2.0 | ≤2.0 | 7.0-11.0 | ≤1,0 | 4,5~7,0 | - | ≤0,15 | ≤0,15 |

| KmTBCr2 | 2.1~3.6 | ≤12 | ≤2.0 | 1,5~3,0 | ≤1,0 | ≤1,0 | ≤1,2 | ≤0,10 | ≤0,15 |

| KmTBCr8 | 2.1~3.2 | 1,5~2,2 | ≤2.0 | 7.0~11.0 | ≤1,5 | ≤1,0 | ≤1,2 | ≤0,06 | ≤0,10 |

| KmlBCr12 | 2.0~3.3 | ≤1,5 | ≤2.0 | 11.0~14.0 | ≤3.0 | ≤2,5 | ≤1,2 | ≤0,06 | ≤0,10 |

| KmTBCr15Mo | 2.0~3.3 | ≤1,2 | ≤2.0 | 14.0~18.0 | ≤3.0 | ≤2,5 | ≤1,2 | ≤0,06 | ≤0,10 |

| KmTBCr20Mo | 2.0~3.3 | ≤1,2 | ≤2.0 | 18.0~23.0 | ≤3.0 | ≤2,5 | ≤1,2 | ≤0,06 | ≤0,10 |

| KmTBCr26 | 2.0~3.3 | ≤1,2 | ≤2.0 | 23.0~30.0 | ≤3.0 | ≤2,5 | ≤2.0 | ≤0,06 | ≤0,1 |

|

numéro de modèle |

numéro de modèle identique à l'ancien |

Composition chimique (fraction massique) (%) |

Élément résiduel |

||||

| C≤ | Si≤ | Mn≤ | S≤ | P≤ | |||

| ZG200-400 | 2G15 | 0,20 | 0,50 | 0,80 | 0,04 | 0,04 | Cr≤0,35, Ni≤0,30, Mo≤0,20, Cu≤0,30, v≤0,05 ; mais Cr+Ni+Mo+Cu+v≤1,00 |

| ZG230-450 | ZG25 | 0,30 | 0,50 | 0,90 | 0,04 | 0,04 | Cr≤0,35, Ni≤0,30, Mo≤0,20, Cu≤0,30, v≤0,05 ; mais Cr+Ni+Mo+Cu+v≤1,00 |

| ZG270-500 | ZG35 | 0,40 | 0,50 | 0,90 | 0,04 | 0,04 | Cr≤0,35, Ni≤0,30, Mo≤0,20, Cu≤0,30, v≤0,05 ; mais Cr+Ni+Mo+Cu+v≤1,00 |

| ZG310-570 | 2G45 | 0,50 | 0,60 | 0,90 | 0,04 | 0,04 | Cr≤0,35, Ni≤0,30, Mo≤0,20, Cu≤0,30, v≤0,05 ; mais Cr+Ni+Mo+Cu+v≤1,00 |

| ZG340-640 | ZG55 | 0,60 | 0,60 | 0,90 | 0,04 | 0,04 | Cr≤0,35, Ni≤0,30, Mo≤0,20, Cu≤0,30, v≤0,05 ; mais Cr+Ni+Mo+Cu+v≤1,00 |

| Emballage et Expédition |

| FAQ |

1.

Q : Pourriez-vous dans

présentez-vous

La nature de l'activité et les qualifications de production de votre entreprise ?

UN:

A: Nous sommes un fabricant professionnel spécialisé dans les composants en alliage à haute résistance à l'usure. Nos installations de fonderie et d'usinage intégrées nous permettent de maîtriser parfaitement la qualité, les coûts et les délais de livraison.

2 . Q : Comment puis-je passer une commande ?

A : Il vous suffit de nous faire part de vos besoins par courriel ou via notre système en ligne. Nous vous établirons rapidement une facture pro forma (PI) détaillant les prix et les conditions de livraison pour confirmation.

3.

Q : Quels systèmes de matériaux de base utilisez-vous ?

A: Nous utilisons des matériaux techniques tels que la fonte à haute teneur en chrome, la fonte ductile, l'acier moulé et l'acier allié. Le choix des matériaux est optimisé scientifiquement en fonction des conditions d'utilisation et des performances requises.

4.

Q : Quels modes de paiement acceptez-vous ?

A: Nous acceptons les modes de règlement internationaux, y compris le virement bancaire.

et

Lettre de crédit. Des conditions de paiement flexibles peuvent être négociées pour les partenaires stratégiques à long terme.

5.

Q : Proposez-vous des services de branding personnalisés ?

R : Oui, nous proposons des solutions de personnalisation complètes couvrant la conception industrielle, le développement de moules et le marquage des produits.

6.

Q : Comment fonctionne votre système d'assurance qualité ?

A: Notre installation dispose d'équipements d'inspection de qualité professionnelle et d'un protocole de vérification en trois étapes :

Inspection des matières premières

;

validation de la qualité du processus spécifique au lot

;

Certification avant expédition

.

Balises :